大島工場

Oshima Shipyard

大島造船所の大島工場は3万トン~10万トンまでの

ばら積み貨物船(バルクキャリア)を効率良く建造出来る工場です。

大島工場の特長

独立分散型の工場配置

一筆書きで物が流れるように建屋を配置しています。建屋内で各工程は完結し、加工後の鋼板やブロックはストック場に運ばれます。このストック場は工程調整のバッファの役割を果たしています。また、ブロック製作を行う建屋内ではブロック毎にカテゴリーで分類し、台車を用いて定位置定作業ができるラインとなっており、段取りが効率よくできるように工夫されています。

ストックエリア

大島造船所の特徴であるドックでの4隻並列建造は、広大なストックエリアがあるため実現できる建造方法です。組立ステージでは1隻分ずつブロックを製作しますが、建造ステージでは2隻同時に工事を行います。そのため、組立と建造ステージ間に最大2隻分のブロックがストック出来る場所が必要となり、それを満足するストック場を確保しています。

総組場

最終工程である建造ステージでは、ドックの回転率を上げるために、ドックの前段階で総組と呼ばれる大型ブロックの結成工事を行っています。工事は2隻分同時に行いますが、それを可能とする十分な総組場を確保しています。また、ドックに1,200トンのゴライアスクレーンを2基設置することで、3万トン~10万トンのばら積み貨物船で同じ大型ブロックを結成でき、同じ期間でドックへ搭載することができます。

大島工場紹介

1.加工棟

水切り場から荷揚げされた鋼板、型鋼を部品に切断する工場です。板のサイズは最大で長さ22.5m、幅4.5mです。鋼板はプラズマNC切断機やレーザー切断機で切断されます。1隻の部品数は約50,000個です。

2. 小組棟

切断された部材を組み合わせて小組、中組ブロックを製作する工場です。ブロックはカテゴリー分けされており、決められたラインでブロックの製作を行います。製作したブロックは車両で次工程へ運搬されます。また、ブロック製作以外にもプレスやバーナーで板を曲げる作業も行っています。

3. 大組棟

小組、中組ブロックを組み合わせ大組ブロックを製作する工場です。小組棟同様にカテゴリー分けされており、形状が似たブロックを製作するラインとなっています。ラインは移動台車を用いて大組ブロックを直線上に移動させながら製作していきます。大きな物では400トンを超えるブロックになります。ブロックは車両で次工程へ運搬されます。

4. ブラスト棟・塗装棟

ブロックをブラスト、塗装する工場です。ブラストとはグリッドと呼ばれる研掃材を圧縮空気で吹き付け板表面の異物を除去する作業の事です。塗装は温度・湿度管理が重要なため、塗装棟の建屋には開閉扉、除湿器を設置し管理を行っています。

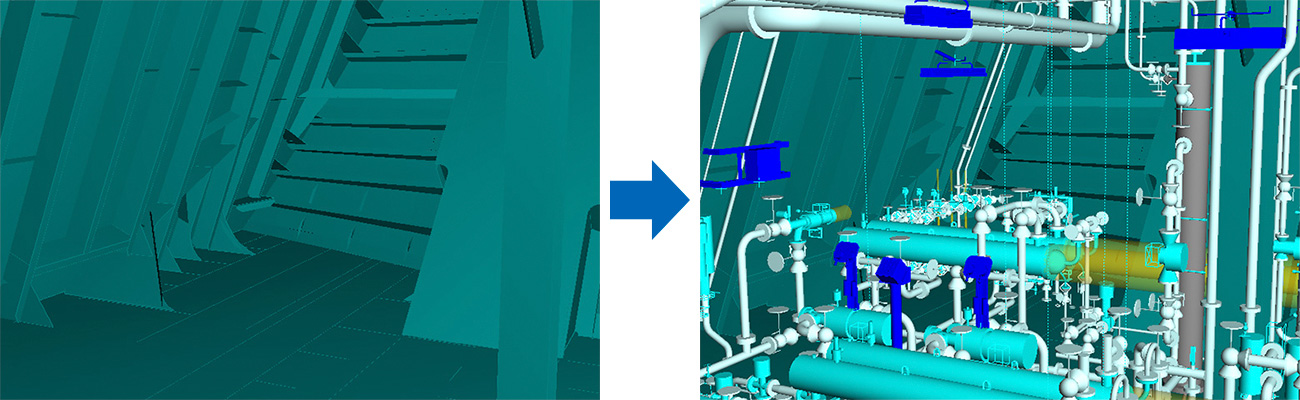

5. 艤装棟

機関室等のブロックにパイプや電線を取り付ける工場です。ブロック段階で搬入し、施工可能な範囲のものを先行で取り付けを行っています。また、作業姿勢がよくなるようにブロックは反転状態で製作しているものもあります。

6. 総組場

大組ブロックを組み合わせて総組ブロックを製作する場所です。1200トン、300トンのゴライアスクレーンがそれぞれ2基ずつ設置されています。このゴライアスクレーンを2基使用して総組ブロックを吊り上げ、ドックへ運搬します。総組ブロックは最大で約2,000トンのブロックになります。

7. 建造ドック

建造ドックは総組ブロックを組み上げ船体を一体化、進水させる場所です。ドックの大きさは長さ535m、幅80m、深さ13mです。ドック内に建造船を長さ方向に2隻、幅方向に2隻の計4隻を据え付けて工事を行っています。進水は2隻同時に行います。

8. 艤装岸壁

進水した船の機器の運転調整、甲板上の最終塗装をする場所です。機器の運転調整が終わると試運転を行い、設計通りに動き、性能を満足しているかを確認します。工事が全て完了すると1号岸壁で命名式を行い、船主殿へ引き渡します。

ソフト面の強み

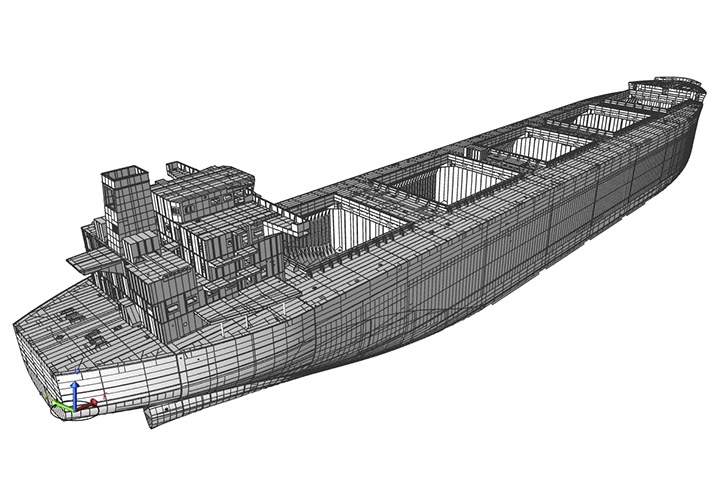

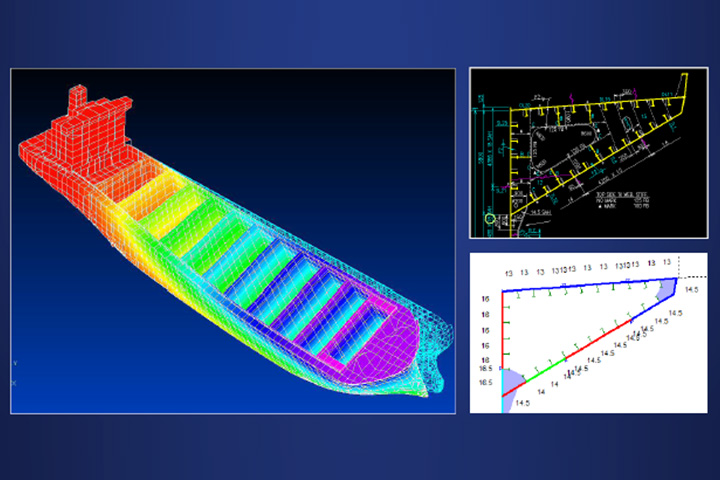

設計初期段階

船体の3Dモデルを設計初期段階に作成し、構造配置の初期検討や、作図用の2DCADの抽出、船体重量の概算等を行います。この3DモデルはFEMモデルに変換され、強度解析にも利用されます。FEMモデルを使った強度解析では、船舶が一生に渡って遭遇する航行状態を想定し、強度上最も厳しい条件を設定し、3Dモデル上にシミュレーションすることでそれに耐えうる安全性のある構造であることを確認します。

船体3Dモデル

強度解析事例

詳細設計段階

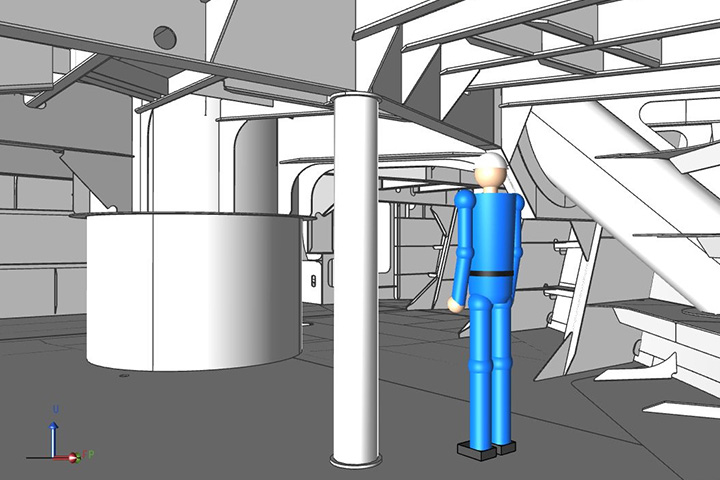

実部品データでの検証

製作現場で必要となる構造部品も3Dモデル化しています。これは建造する前に設計担当・現場施工担当が事前検討にて問題点を洗い出し、現場の施工設備・環境に合わせ効率的な建造をするための重要な作業です。

機関室内には、船の推進力を生み出す主機、電気を作る発電機、流体を送るポンプなど船の心臓部となる様々な機器が配置されています。これらの機器や、燃料や冷却水等など複雑で細かな配管を3D CADを利用して設計しています。